Vật liệu hợp kim magiê thích hợp cho các thành phần cấu trúc Thành mỏng và các thành phần cấu trúc bên trong lớn do tính lưu động đúc tuyệt vời của chúng.

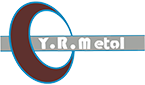

1.1 cửa

Ưu điểm của hợp kim Magiê làm vật liệu cho các tấm bên trong cửa là Trọng lượng nhẹ, thường có độ bền kéo lớn hơn 220 Mpa và độ giãn dài lớn hơn 10%. Bởi vì hợp kim magiê dễ bị ăn mòn, các kết nối thường không được hàn, mà là bắt vít hoặc dán.

Năm 2004, trọng lượng của các thành phần cửa bên mg của Aston Martin Db9 đã giảm khoảng 43%. Bảng điều khiển bên trong đúc khuôn tích hợp của Mercedes S-Class Coupe chỉ nặng 4.56 kg.

Năm 2009, Mercedes tiếp tục sử dụng công nghệ này để phát triển cửa E-Class t-model. Đánh giá giảm trọng lượng của Lotus Engineering đối với mẫu Crossover Toyota Venza 2009 cho thấy vật đúc magiê nặng hơn 26 kg được sử dụng bên trong và cửa nâng, giúp giảm 41% trọng lượng.

Năm 2012, một dự án được tài trợ do bộ phận năng lượng General Motors (GMC) dẫn đầu đã phát triển một cấu trúc bên trong cửa mg đúc tích hợp, kết hợp Loa cửa vào thiết kế đúc và giảm 50% trọng lượng.

Ngoài Mercedes, Aston Martin Vanquish S cũng đã thực hiện công việc phát triển trong lĩnh vực đúc các tấm bên trong cửa hợp kim magiê, như trong hình (A).

Fiat Chrysler automobiles thông báo rằng cửa sau Jeep Wrangler Mới 2018 sử dụng khuôn đúc mg, như trong hình (B).

Không gian hạn chế có sẵn trong cửa xe hơi và các hạn chế đối với các phần mở của các bộ phận đúc được thiết kế để ép đùn linh kiện đòi hỏi thiết kế sáng tạo để đáp ứng các yêu cầu về độ cứng và va chạm. Năm 2010, bảng điều khiển cửa nội thất Lincoln MKT là thành phần đóng mở mg đúc đầu tiên, với công nghệ cốt lõi là sử dụng Quân tiếp Viện thích hợp và các công cụ trơn tru trong quá trình tối ưu hóa thiết kế liên tục. Đối với mẫu 2017, Chrysler Pacifica đã sử dụng các bộ phận đúc bằng hợp kim magiê ở cổng sau, có thêm gia cố và độ dày để cải thiện hiệu suất của cổng sau. Đồng thời, thiết kế tích hợp đã thay thế chín thành phần, giảm Tổng trọng lượng 50%, như trong hình (C).

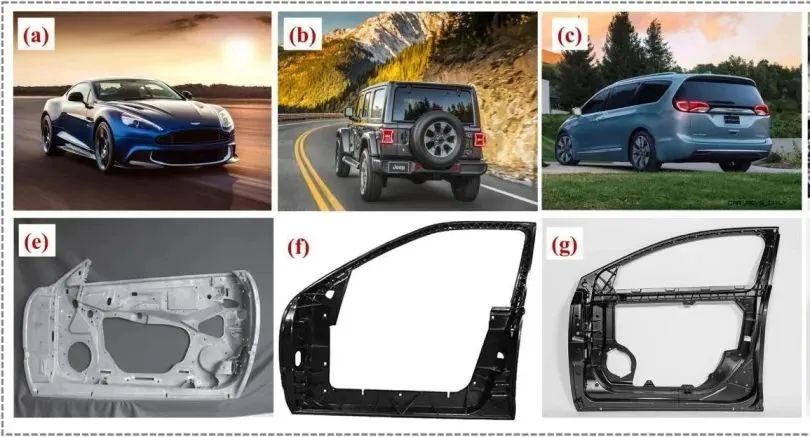

Khung trước và phần trên 1.2

Thay thế thép hình thủy lực, thép hình ống, nhôm ép đùn và vật liệu composite bằng hợp kim magiê đúc làm các bộ phận khung phía trước giúp giảm thêm chi phí thay đổi. Năm 2003, Ford đã phát triển một bộ phận hỗ trợ đầu cuối cho xe tải nhẹ F-150, giảm trọng lượng khoảng 4.6 kg. cho đến nay, Ford đã khéo léo sử dụng tính linh hoạt của đúc hợp kim magiê để duy trì khả năng cạnh tranh của sản phẩm trên thị trường.

Năm 2007, Bộ khoa học và công nghệ Trung Quốc, Hoa Kỳ và Canada đã khởi động dự án "nghiên cứu và phát triển các cấu trúc mặt trước cho xe magiê", đó là một ví dụ điển hình về việc tăng trọng lượng nhẹ cho khung trước.

Tesla Model S, được phát triển vào năm 2012, sử dụng khung trước bằng hợp kim magiê đúc hoàn toàn chỉ nặng 6.49 kg, như trong hình (A). Khung trước của Porsche Panamera G2 được làm bằng am50a, với trọng lượng giảm 3.5 kg (hình (B)). Vật liệu mang phía trước cho RANGE ROVER là am60b, đạt Trọng lượng giảm 7.1 kg (hình (C)).

Năm 2009, thành phần trên của Jaguar XJ được làm bằng hợp kim magiê am60b, nặng 4.6 kg, như trong hình (D). So với giải pháp ống nhôm mở rộng thủy lực của thế hệ trước, trọng lượng đã giảm 30%.

Vào năm 2015, bộ phận phía trước trên của Mercedes-AMG GT được làm bằng hợp kim magiê am60b, như trong hình (E). Tổng trọng lượng là 3.5 kg, cố định bằng bu lông.

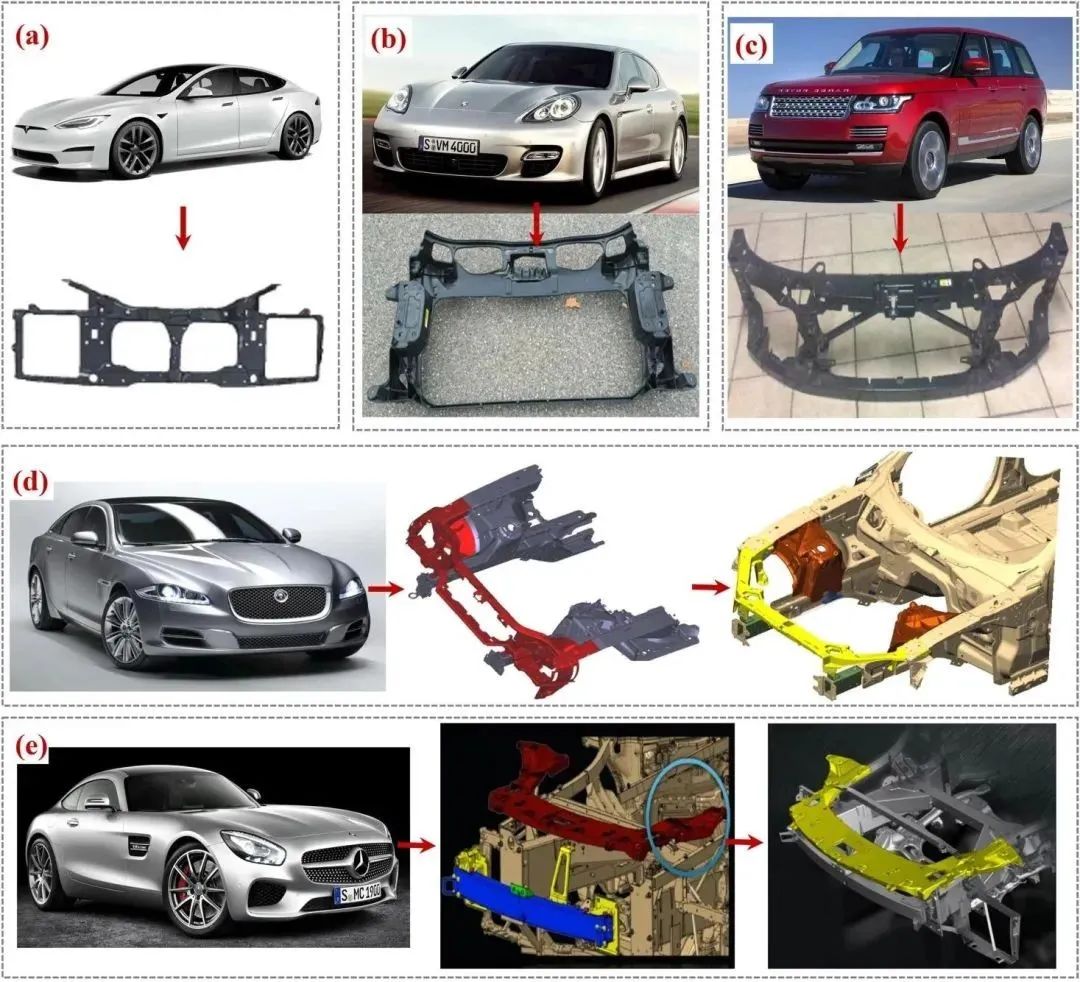

1.3 tấm lợp

Vào năm 1997, CHEVROLET C-5 Corvette đã giới thiệu một mái hợp kim magiê đúc nguyên khối, đã được sử dụng trong GMC và BMW Serie 3 mui trần cho đến ngày nay.

Mg cũng được sử dụng trong mui cứng và khung mái của Cadillac XLR Convertible.

Dòng xe Mercedes-Benz SL/SLK cũng sử dụng mái gấp mg, như trong (A).

Chrysler đã giới thiệu một cấu trúc thân xe chuyên sâu magiê nhẹ trong chương trình xe tiết kiệm nhiên liệu cao. Mái Bảng điều khiển thay thếVật liệu với hợp kim magiê có thể giảm trọng lượng hơn 40% so với kết cấu thép truyền thống, như trong (B).

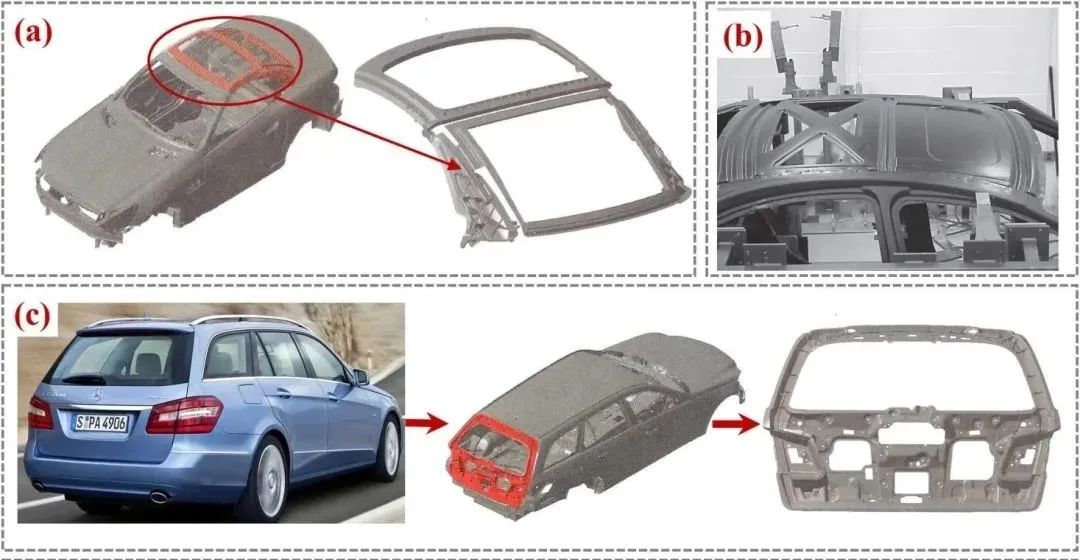

NẮP THÙNG và mui động cơ 1.4

Ngay từ năm 1951, GMC đã sản xuất một mui xe động cơ nguyên mẫu cho Buick lesabre, và sau đó vào năm 1957, họ đã sản xuất nhiều tấm thân khác nhau cho Xe Đua Chevrolet Corvette SS, và vào năm 1961, sản phẩm sản xuất nắp đậy động cơ.

Mercedes-Benz cũng đã cố gắng sử dụng am50 để sản xuất nắp cốp xe du lịch E-class, nặng 15,310 gram.

Hệ thống khung gầm

Việc áp dụng hợp kim Magie trong khung gầm ô tô là một sự cân nhắc về hiệu suất nhẹ, an toàn, độ bền, độ dẻo và khả năng chống ăn mòn của ô tô.

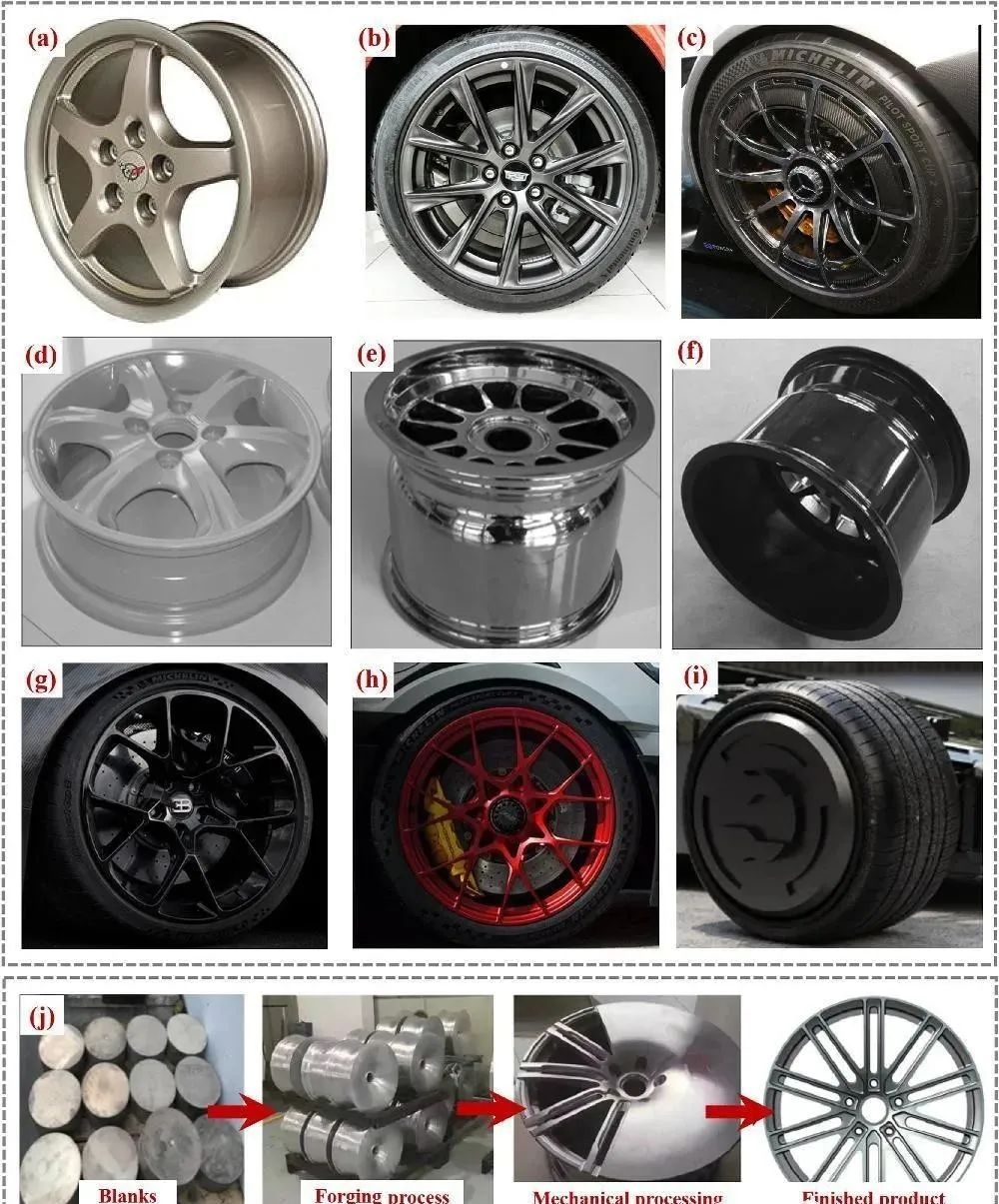

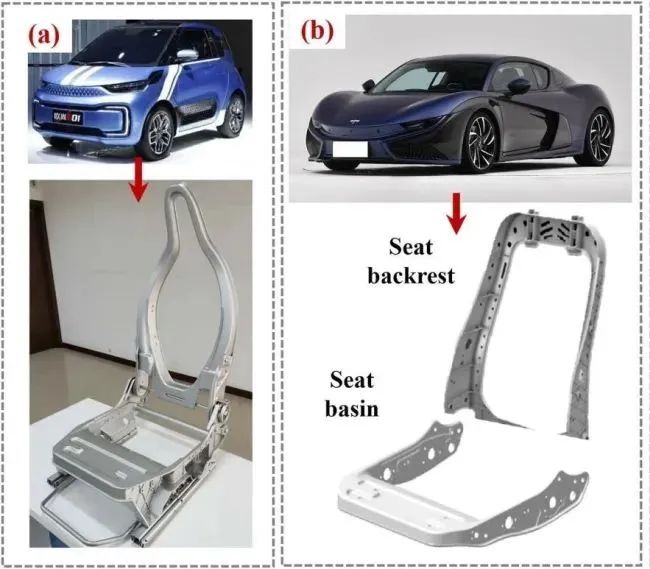

Bánh xe 2.1

So với vật liệu nhôm, Bánh xe hợp kim magiê có độ bền và độ bền cao hơn. Ngoại hình thẩm mỹ, hiệu suất hấp thụ sốc và tản nhiệt cũng là những ưu điểm chính của bánh xe hợp kim Magiê. Trong sê-ri karting mà chúng ta biết, trọng lượng trung bình của trục bánh xe hợp kim Magiê là khoảng 560 gram, trong khi trọng lượng của cùng một loại sản phẩm đã tăng khoảng 300 gram. Các bánh xe là các bộ phận Quay dưới hệ thống treo của xe, và hiệu suất xử lý và thoải mái của toàn bộ xe có liên quan chặt chẽ đến bánh xe hợp kim Magiê.

Tuy nhiên, do chi phí thay đổi cao và khả năng ứng dụng kém của hợp kim magiê, hiện tại nó chỉ áp dụng cho các môn thể thao hoặc đua xe hiệu suất cao.

Năm 1967, Ferrari nâng cấp Mẫu 330p3 lên mẫu 330p4, Sử dụng trục bánh xe hợp kim magiê và lốp rộng hơn. Ferrari ngay lập tức sử dụng chúng trong các cuộc đua cho đến khi Bộ bánh xe hợp kim magiê giả mạo bbs đầu tiên xuất hiện vào năm 1992.

Công ty Porsche của Đức đã sử dụng bánh xe đúc hợp kim magiê am60a từ năm 1970.

Từ năm 1998, GMC đã sử dụng bánh xe hợp kim magiê trên tàu hộ tống hạng nhẹ. Hình (A) cho thấy bánh xe hợp kim magiê đúc áp suất thấp của Chevrolet Corvette.

Đặc biệt là ở Hoa Kỳ, một loại bánh xe hợp kim magiê đã được phát triển có thể tiếp tục lái xe với tốc độ không quá 48 km mỗi giờ ngay cả sau khi lốp bị thủng.

Changan eado EV không chỉ cung cấp hệ thống chuyển đổi năng lượng mà còn sử dụng bánh xe zk61 đa chấu. Quá trình rèn làm giảm khoảng cách giữa vòm bánh xe và trục bánh xe, do đó giảm trọng lượng.

Năm 2014, Wang tiết lộ một phương pháp chuẩn bị trong một bằng sáng chế sử dụng hợp kim magiê, hợp kim nhôm, và các kim loại khác về phía trước và đảo ngược đùn để sản xuất bánh xe, cung cấp điều kiện tiên quyết và đảm bảo cho sản xuất công nghiệp. Sau đó, wang ủy quyền cho công ty tnhh công nghệ công nghiệp magiê lâm châu và công ty tnhh dewei để phát triển một quy trình tạo hình siêu dẻo thúc đẩy ép đùn về phía trước và đảo ngược trong một quy trình, chỉ cần một lần nhấn, và cải thiện việc sử dụng vật liệu và giảm chi phí thông qua quy trình tạo hình đùn tiến và lùi. Quy trình công nghệ được thể hiện trong hình 5 (J) bao gồm cắt trống, đúc một lần và xử lý cân bằng sau khi đùn, gia công và phủ bề mặt tiến và ngược.

Bánh xe ép đùn hợp kim magiê az80 đã được bán theo lô nhỏ, cải thiện đáng kể hiệu quả sản xuất, có Triển Vọng phát triển rộng rãi và không gian thị trường rộng lớn.

Năm 2018, chi nhánh magiê của hiệp hội công nghiệp kim loại màu Trung Quốc và các chuyên gia đã thảo luận về công nghệ sáng chế hình thành một lần để rèn bánh xe hợp kim magiê bằng cách ép đùn tiến và lùi. Cuộc họp nhất trí tin rằng công nghệ này là sáng tạo, một bước đột phá công nghệ quan trọng để đạt được ô tô nhẹ, và cũng là cơ sở cho công nghiệp hóa và sản xuất quy mô lớn.

Hiện nay, công nghệ xử lý bánh xe hợp kim magiê chủ yếu bao gồm đúc và rèn, và công nghệ rèn chủ yếu bao gồm quá trình ép đùn đẳng nhiệt, rèn và rèn quay. Rèn bánh xe hợp kim magiê có đặc điểm cấu trúc nhỏ gọn và tính chất cơ học tuyệt vời và đã được sử dụng rộng rãi trong các loại xe đặc biệt và xe đua cao cấp. Rèn khuôn siêu dẻo đẳng nhiệt có thể được sử dụng để tạo thành bánh xe ô tô az80 trong một thao tác duy nhất, với hiệu suất giảm rung cao hơn khoảng 30 lần so với bánh xe nhôm, và tổng tiết kiệm nhiên liệu vượt quá 16%, như trong hình (D), (E) và (F).

Để cải thiện sức mạnh của trung tâm bánh xe, Wang đã đề xuất một phương pháp tạo hình đùn rỗng mới và ép thành công một trung tâm bánh xe hợp kim magiê tích hợp với hợp kim az80 +. Sản phẩm đầu tiên của quá trình rèn trục bánh xe mg sẽ được cung cấp dưới dạng cấu hình tùy chọn cho Cadillac v-series, và blackwing 2022 CT4-V và blackwing CT5-V cũng sẽ được ra mắt tại Bắc Mỹ vào mùa hè.

Vào năm 2022, Bánh xe giả mạo mg 9 chấu tùy chọn đã được bán cùng với AMG Project One, sử dụng thiết kế Biomimetic được cấp bằng sáng chế, như trong hình (C). Vào tháng 4 năm 2022, Bugatti đã ra mắt Chiron Super Sport 300 +, chỉ có 30 chiếc được sản xuất trên toàn cầu. Thân xe bằng sợi carbon và bánh xe hợp kim magiê giúp siêu xe này nhẹ nhất có thể, giảm thêm 16 kg dưới tác dụng của lò xo, như trong hình (g).

Vào tháng 8 năm 2022, Porsche đã chính thức ra mắt thế hệ mới của Porsche 911 GT3 RS, sử dụng bánh xe rèn hợp kim magiê, giảm trọng lượng 8 kg, như trong hình (H).

Vào tháng 9 năm 2022, bandit9 Motors của Việt Nam đã ra mắt một chiếc xe đua một chỗ có tên "Monaco", với chiều dài, chiều rộng và chiều cao 3815/1955/980mm, chiều dài cơ sở 2850mm, trọng lượng 795 kg và bánh xe hợp kim magiê nhẹ với lốp 315/35R20, như trong hình (i).

Vô Lăng 2.2

Việc áp dụng hợp kim magiê trên vô lăng đã được công nhận và chấp nhận cao trên thế giới do khả năng hấp thụ năng lượng và hiệu suất giảm rung. Vô Lăng hợp kim magiê Có lợi thế về hiệu suất mà vô Lăng Truyền Thống làm bằng thép carbon thấp, nhựa kỹ thuật và các vật liệu khác không thể sánh được.

Quá trình đúc khuôn hiện là phương pháp được sử dụng phổ biến nhất cho vô lăng hợp kim Magiê. Khung vô lăng bằng hợp kim magiê Chery am50a được chế tạo bằng cách đúc khuôn buồng lạnh, giảm trọng lượng trên 25%.

Trọng lượng thân của vô lăng hợp kim magiê được sử dụng trong xe ô tô chở khách của dongfeng Nissan và Citroen chỉ là 876.5G. Đại học công nghệ Thẩm Dương đã sử dụng các cấu trúc hàn truyền thống được lắp ráp với nhau và sử dụng đúc khuôn tích hợp để sản xuất khung vô lăng hợp kim magiê có độ bền cao. Công nghiệp magiê Trùng Khánh Cung cấp hơn 7,000 A2401-002 bánh lái hợp kim magiê cho Shanghai GMC, như trong hình (A). Do loại bỏ quá trình hàn, lợi thế chi phí của vô lăng hợp kim magiê đã được nhiều nhà sản xuất ô tô ưa chuộng.

Năm 2008, Mao đã phân tích vết nứt mỏi AM50HP-F thông qua các thí nghiệm và kính hiển vi điện tử quét và thảo luận về Triển Vọng ứng dụng của nó, như trong hình (B). Phần mềm Flow-3D được sử dụng để tối ưu hóa các thông số quy trình đúc khuôn như tốc độ đổ đầy, nhiệt độ kết tinh và nhiệt độ đúc, và công nghệ này cũng cung cấp hỗ trợ phát triển nhất định cho sản xuất thực tế của các nhà sản xuất ô tô.

Hệ thống truyền động

Do hiệu suất đúc tuyệt vời của hợp kim magiê, khối xi lanh động cơ, đầu xi lanh, hộp số và bể chứa dầu bắt đầu chuyển từ vật liệu hợp kim nhôm ban đầu. Hiện tại, cả Volkswagen và Audi đều được trang bị động cơ và hộp số hợp kim magiê, với nhiệt độ hoạt động của vật liệu dưới 120 ° C, đây là cơ hội quan trọng để hợp kim magiê đạt được trọng lượng nhẹ.

Vỏ động cơ và hộp số 3.1

Vào những năm 1930, louris Chevrolet lần đầu tiên sử dụng Piston mg trong xe đua.

Hình (A) đại diện cho trục khuỷu hợp kim magiê của một chiếc Chevrolet.

Hệ thống truyền động của Volkswagen Beetle đã sử dụng khoảng 20 kg vật đúc magiê để sản xuất trục khuỷu và vỏ truyền động. Mức tiêu thụ Magiê trong ngành công nghiệp ô tô tăng tốc trở lại và đạt đến đỉnh cao.

Volkswagen Passat và Audi A4 và A6, cũng như vỏ hộp số xe tải Ford, sử dụng hợp kim magiê az91d.

AUDI cũng sử dụng nhiều hợp kim magiê hơn trong hệ thống truyền động của mình, chẳng hạn như mô-đun nạp của động cơ W12, đầu xi lanh của động cơ V8 và vỏ hộp số tay năm cấp.

Khoảng 600 hộp số làm bằng vật liệu hợp kim magiê được sử dụng trong xe hạng B của Volkswagen mỗi ngày.

Vào những năm 1990, các công cụ mô phỏng đã có thể sử dụng nhiều loại sản phẩm hơn, bao gồm CCB, khung ghế, vô lăng, đa tạp nạp, v. v.

Năm 2001, quan hệ đối tác vật liệu ô tô Hoa Kỳ (usamp) và Bộ năng lượng Hoa kỳ đã khởi động dự án động cơ V6 chuyên sâu magiê. Dự Án đã phát triển thành công thiết kế hợp kim mg và cơ sở dữ liệu về các thông số kỹ thuật chung, với 29% các bộ phận được thay thế bằng hợp kim, như trong hình (B).

Các ứng dụng quan trọng khác bao gồm hộp số tự động 7 cấp 7g-tronic mới cho Mercedes-Benz (xem hình (C)).

Các bộ phận truyền động và đầu xi lanh của changan đã vượt qua các bài kiểm tra trên băng ghế và đường và được sản xuất hàng loạt vào năm 2004.

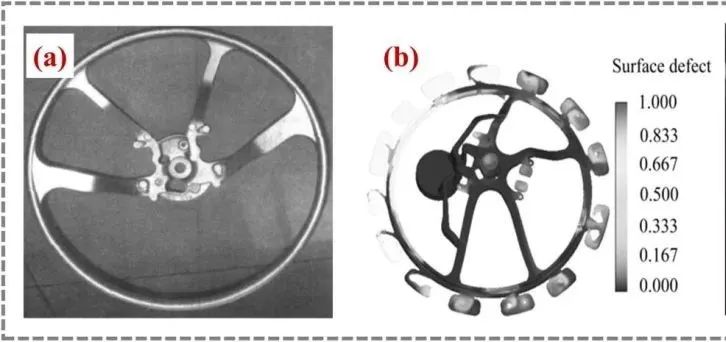

Chảo dầu 3.2

Tiếng ồn của động cơ ở tốc độ thấp và trung bình chủ yếu là do tiếng ồn bức xạ của động cơ. Các bộ phận có thành mỏng như chảo dầu, nắp đầu xi lanh và nắp bánh răng định giờ đóng góp một tỷ lệ đáng kể trong tiếng ồn tổng thể. Ngoài ra, chảo dầu có các yêu cầu rõ ràng đối với các tính chất cơ học khác nhau, đặc biệt là độ bền kéo. Hiện nay, hầu hết các chảo dầu đều được làm bằng hợp kim nhôm. Xu hướng giảm độ rung và tiếng ồn đòi hỏi phải tìm kiếm các vật liệu nhẹ hơn và hợp kim magiê được ưa chuộng vì lợi thế của chúng về vấn đề này.

Một số thử nghiệm đúc áp lực đã được thực hiện bằng hợp kim AJ ở Bắc Mỹ và Châu Âu. Nắp van trong hình (A) và chảo dầu trong hình (B) được đúc bằng máy buồng lạnh tại các sản phẩm kim loại nhẹ Spartan. Hiệu suất đúc tuyệt vời đã được quan sát thấy trong các hợp kim này, không có xu hướng tắc nghẽn hoặc nứt và khả năng chảy tốt.

Chảo dầu được làm bằng hợp kim magiê chịu nhiệt, có thể giảm trọng lượng tới 33% so với hợp kim nhôm. Chảo dầu hợp kim magiê cho Honda Insight và CA20 đạt mức giảm trọng lượng đáng kể, như trong hình (C) và (D).

Hệ thống nội bộ

Các thành phần nội thất ô tô bằng hợp kim magiê nên có độ bền tốt, độ dẻo, hấp thụ năng lượng và hiệu suất đúc, vì nó liên quan đến hiệu suất an toàn của xe. Một số hệ thống bên trong điển hình bao gồm khung ghế, CCB, hỗ trợ bảng điều khiển trung tâm, vỏ lái, v. v.

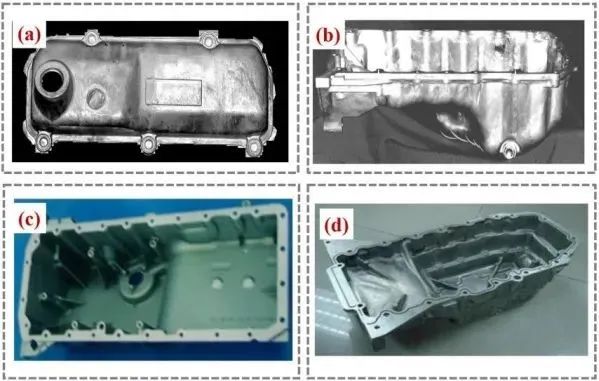

Khung ghế 4.1

Ghế trước thường có nhiều chức năng hơn và cấu trúc phức tạp hơn, trong khi ghế sau có ít chức năng hơn và cấu trúc đơn giản hơn. Hiện nay, hợp kim magiê chủ yếu được sử dụng trong khung tựa lưng và khung Chảo ghế.

Vào những năm 1990, dây an toàn ba điểm tích hợp lần đầu tiên được sử dụng rộng rãi trong các phương tiện sản xuất. Ghế ngồi của xe thể thao Mercedes-Benz đã sử dụng quy trình đúc hợp kim magiê mới để tích hợp các bộ phận phức tạp thành hai phần: Tựa lưng và chảo ghế, với tổng trọng lượng 8.5 kg. Am50 (được sử dụng để hỗ trợ tựa lưng và toàn bộ khung ghế) và am20 (được sử dụng cho vỏ tựa lưng) là hai vật liệu hoàn hảo cho các yêu cầu chung của ghế hợp kim magiê, giúp sản xuất những chiếc xe có độ cứng cao và khả năng mở rộng tuyệt vời của các bộ phận khung.

Trong những năm gần đây, thiết kế và sản xuất ghế hợp kim magiê cũng đã trải qua những cải tiến đáng kể.

Mẫu Alfa Romeo 156 sử dụng khung ghế trước bằng hợp kim magiê, có trọng lượng tựa lưng là 1.0 kg và trọng lượng Chảo ngồi là 1.2 kg, giảm 2.8 kg trọng lượng so với khung thép ban đầu.

Xe Thể Thao daimlerchrysler 500 SEL và mẫu Hyundai Genesis Coupe đều sử dụng khung ghế mg đúc khuôn.

Năm 2009, changan Automobile đã phát triển ghế hợp kim magiê cho mẫu oushang E01, đạt mức giảm trọng lượng 25-30% và năng suất hơn 90%, như trong hình (A).

Ghế của mẫu qiantu K50 sử dụng khung Hợp Kim AL-MG, trọng lượng của tựa lưng là 1.18 kg và trọng lượng của chảo ghế là 1.4 kg. Bề mặt được phủ bằng da + Vật liệu ghép Alcantara, như trong hình (B).

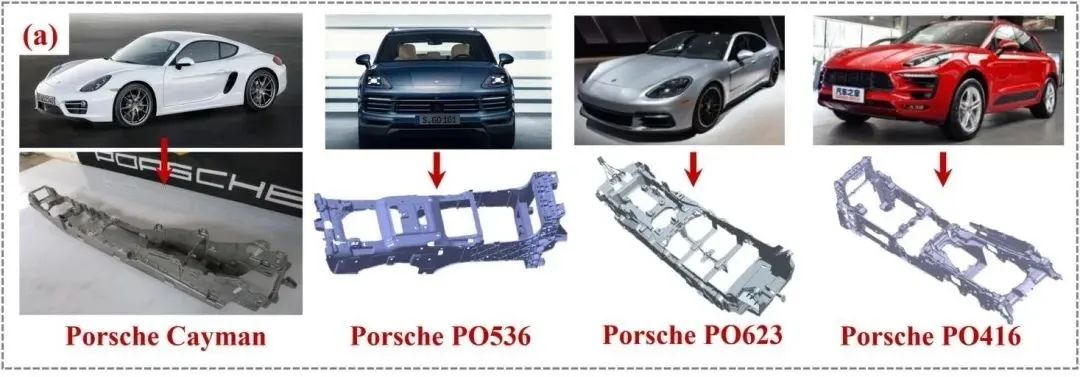

Giá đỡ bảng điều khiển trung tâm 4.2

So với đúc magiê, magiê rèn mang đến cơ hội tiết kiệm chi phí hơn nữa trong nhiều ứng dụng nội thất, chẳng hạn như giá đỡ bảng điều khiển trung tâm. Hiện tại, bảng điều khiển mg Center của dòng Porsche Cayman và Porsche PO có kích thước nhỏ hơn.

Ngoài ra, Volvo S80 và XC60 có một khung trung tâm được làm bằng OF am50a, nặng tương ứng 1 kg và 2.2 kg.

Một công ty đã giới thiệu Giá đỡ bảng điều khiển trung tâm Vật liệu az91d, được đúc bằng máy ép 2000-2500t. Bộ phận này nhẹ, có khả năng hấp thụ sốc tốt và độ dày thành chỉ 2mm.

Là một vật liệu kỹ thuật, magiê đã khẳng định vững chắc vị trí của mình trong ngành công nghiệp ô tô với hiệu suất tuyệt vời. Bài viết này chủ yếu minh họa việc sử dụng rộng rãi các hợp kim Magiê trong ngành công nghiệp ô tô với các ví dụ, để tăng độ tin cậy của OEM trong việc phát triển các bộ phận mới. Đồng thời, việc áp dụng hợp kim magiê vẫn tuân theo nguyên tắc sử dụng vật liệu phù hợp ở những nơi thích hợp, khai thác đầy đủ các ưu điểm của chúng như mật độ ánh sáng và khả năng lưu thông tốt, và giảm thiểu những nhược điểm của chúng như độ bền thấp và dễ bị ăn mòn.

Các vấn đề liên quan đến quy trình và chi phí, thiếu khả năng đổi mới kỹ thuật và mâu thuẫn về cấu trúc công nghiệp đã hạn chế sự phát triển của hợp kim Magiê trong ngành công nghiệp ô tô. Tuy nhiên, điều này thể hiện đầy đủ Triển Vọng đầy Hứa hẹn của ứng dụng này. Để làm cho hợp kim magiê trở thành vật liệu thay thế với các lợi ích kinh tế và môi trường bổ sung, việc sản xuất linh kiện ô tô phải gần gũi hơn với người tiêu dùng. Ngoài ra, dưới sự hỗ trợ của Chính Sách, nhiều nỗ lực hơn để sử dụng công nghệ magiê điện phân Green Power là một cách có thể tái chế và thân thiện với môi trường. Những thách thức này mang tính toàn cầu và đòi hỏi sự hợp tác mạnh mẽ trong suốt chuỗi ngành. Trong tương lai gần, những đột phá trong cấu trúc và công nghệ hợp kim magiê mới sẽ đáp ứng tốt hơn nhu cầu ngày càng tăng về trọng lượng nhẹ cho ô tô.